在全球航空制造業面臨前所未有的供應鏈挑戰之際,Fanstar注塑模具廠家憑借多年航空塑料件模具研發經驗,為航空制造企業提供高精度、高效率、高可靠性的模具解決方案,幫助客戶應對零部件短缺、交付延遲等核心痛點,實現供應鏈穩定與生產效率提升。

航空制造業的供應鏈困局:塑料件模具的關鍵作用

在飛機結構中,塑料件雖不如發動機或機翼引人注目,卻直接影響著整機的裝配效率與質量穩定性。從客艙內飾件到電子設備外殼,從通風系統組件到行李艙結構件,塑料件在飛機上的應用超過2000處。然而,傳統模具制造面臨的設計周期長、加工精度不足、使用壽命短等問題,已成為制約航空塑料件供應的瓶頸。

航空級塑料件模具的三大核心技術優勢

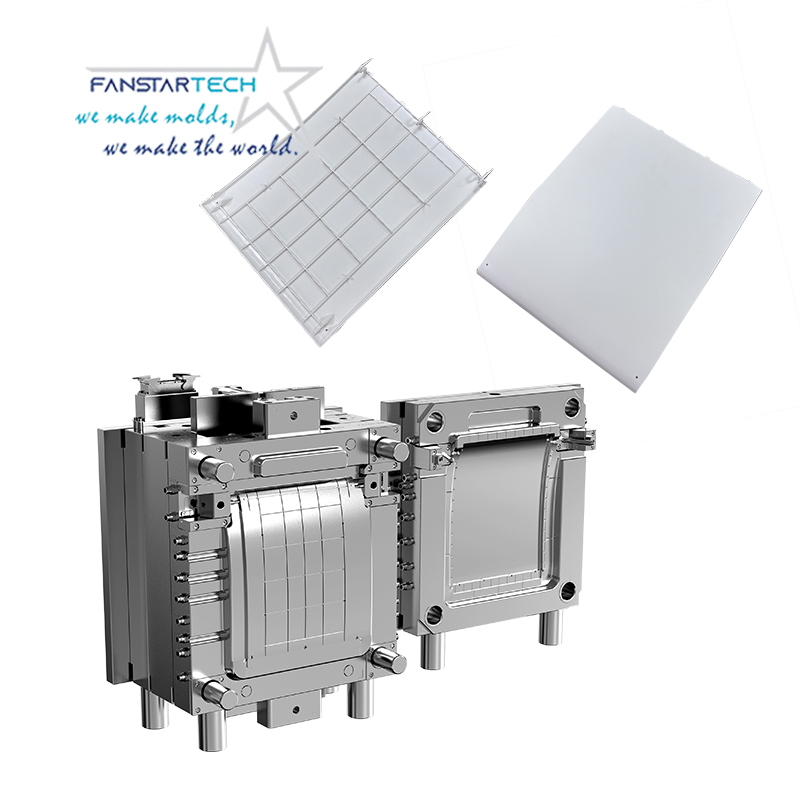

1. 高精度模具設計與制造技術

航空塑料件對尺寸精度和表面質量的要求遠超汽車和消費電子領域。Fanstar采用全參數化3D設計與模流分析技術,在模具開發階段就預測并解決可能出現的縮痕、熔接痕等缺陷。我們的設計團隊擁有10年以上航空模具經驗,熟悉PEEK、PEI、PPS等航空級工程塑料的成型特性。

2. 快速響應與柔性生產能力

航空制造業訂單波動大、設計變更頻繁,傳統模具企業往往難以適應。Fanstar建立了模塊化模具設計體系,通過標準化模架與可換鑲件設計,將新模具開發周期縮短40%,改模響應時間控制在72小時內。針對小批量試制需求,我們提供3D打印快速模具服務,加速客戶新產品開發進程。某飛機制造商的緊急備件需求通過我們的快速模具服務,成功解決了生產瓶頸,確保了交付進度。

3. 高壽命模具制造工藝

Fanstar注塑模具廠家在模具制造過程中采用先進的加工設備和精湛的加工工藝,嚴格把控每一個環節。從原材料的選擇到模具的組裝調試,每一個步驟都經過嚴格的質量檢測,確保模具的精度和耐用性。我們的模具在使用壽命、精度保持等方面表現出色,能夠有效降低客戶的生產成本。我們的模具壽命達到50萬次以上,遠高于行業平均水平,確保長期穩定的生產。

航空塑料件模具的四大應用場景

1. 客艙內飾件模具

從座椅扶手到行李艙組件,從遮陽板到服務臺面板,客艙內飾直接影響乘客體驗。Fanstar開發的高光無痕模具和雙色注塑模具,能夠滿足航空內飾件對美觀度與功能性的雙重需求。我們的模具采用特殊的溫控系統,確保大型薄壁件成型時無變形、無流痕。

2. 電子設備外殼模具

航空電子設備對EMI屏蔽和耐環境性能有極高要求。Fanstar專精于導電塑料模具和阻燃材料模具設計,生產的電子外殼不僅滿足航空電子設備環境標準,還能通過拓撲優化減輕重量。某航電供應商采用我們的模具后,產品一次合格率從82%提升至98.5%。

3. 復雜結構件模具

對于飛機上的復雜結構件,如發動機罩、機翼整流罩等,Fanstar的多腔模具和熱流道技術能夠確保高精度成型和高效生產。我們的模具設計和制造團隊能夠根據客戶的特殊需求,提供定制化的解決方案,確保復雜結構件的高質量生產。

為什么選擇Fanstar航空塑料件模具?

-

多年年航空領域專注經驗:我們服務過空客、波音等主流飛機制造商的二級供應商,深諳航空品質標準。

-

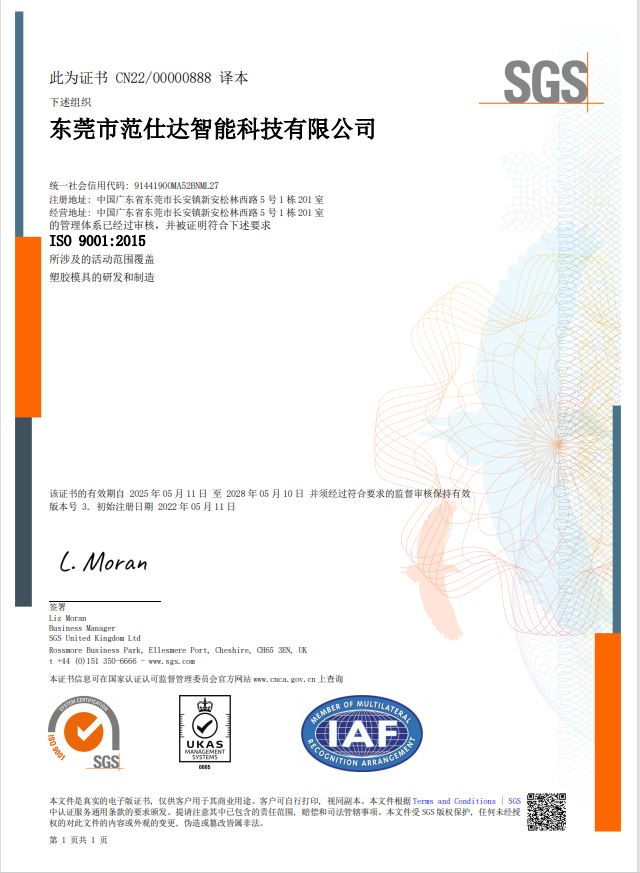

全流程質量控制體系:從原材料檢測到成品檢驗,幾十個質量控制點確保模具性能穩定。

-

快速響應服務網絡:4小時技術支援,緊急情況48小時內到場。

-

持續創新研發投入:每年營收的8%投入研發,已獲得多項模具相關專利。

在全球航空供應鏈重構的背景下,Fanstar愿以卓越的模具技術,幫助航空制造企業突破生產瓶頸,抓住市場機遇。無論是新機型開發還是現有部件優化,我們都能提供經濟高效的模具解決方案。

立即聯系我們的航空模具專家,獲取定制化解決方案,讓您的航空塑料件生產擺脫供應鏈困擾,飛向更高效率的未來!

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢