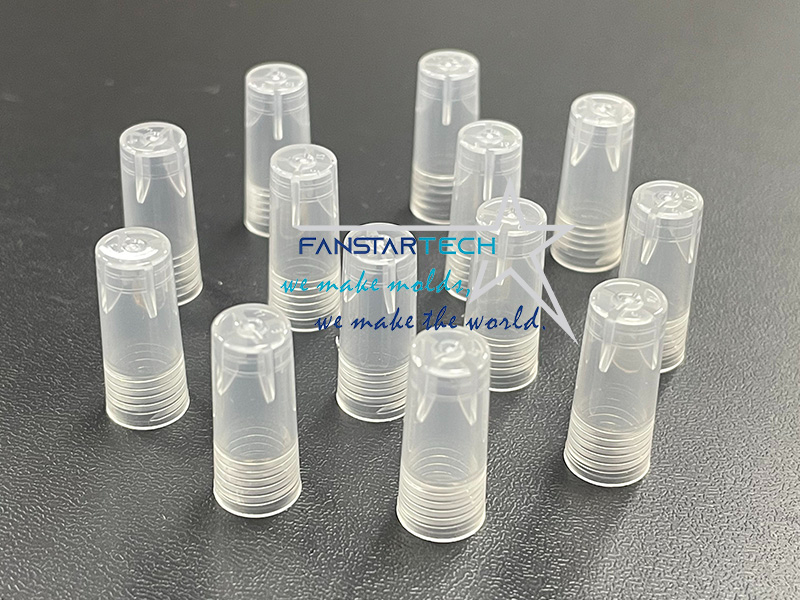

在注塑模具設計中,內螺紋的應用廣泛且重要。內螺紋在塑料制品中的作用主要是加強固定和減小應力集中。然而,對于內螺紋注塑模具設計是否需要拔模,許多設計師可能對此有不同的看法。范仕達有10多年的注塑模具相關經驗,下面將給大家分享一下,希望對大家有所幫助!

在進行內螺紋注塑模具設計時,應遵循以下主要原則:

1.拔模:為了方便制品的取出,避免卡滯和劃傷,拔模是必要的。在螺紋的終止線與分型面之間設置一定的拔模角度。

2.分型面:分型面的選擇對模具設計至關重要。為了確保螺紋的完整性和深度,分型面應盡可能與螺紋垂直。

3.排溢系統:為了防止塑料在模具內過早冷卻,導致制品缺陷,應設置合理的排溢系統。

內螺紋注塑模具設計的具體步驟如下:

1.根據產品要求,確定螺紋的位置和大小。最重要的是理解并考慮螺紋在產品中的作用和使用目的。根據產品要求,確定螺紋的位置和大小是一個綜合考慮的過程,需要考慮多方面的因素。

2.選擇合適的分型面,確保螺紋的完整性。最重要的是確保螺紋不會在模具開啟或閉合時被切斷或損壞。因此,分型面的選擇應盡量與螺紋軸線垂直,以避免在開模時將螺紋切斷。

3.設置拔模角度,以方便制品的取出。最重要的是確保制品能夠順利、無卡滯地取出。在設置拔模角度時,需要考慮制品的形狀、尺寸、材料等因素,以及模具的結構和制造工藝。

4.設計排溢系統,確保塑料能夠均勻冷卻。最重要的是確保塑料在模具內不會過早冷卻。塑料過早冷卻可能會導致制品出現缺陷、不均勻冷卻、收縮不均勻等問題,從而影響制品的質量和性能。

5.制造模具,并進行試模。最重要的是確保模具的制造質量和試模的成功率。在制造模具時,需要注意選材、加工精度、熱處理等方面,確保模具的強度、精度和使用壽命。同時,在試模過程中,需要嚴格控制注塑工藝參數,如溫度、壓力、時間等,以避免制品出現缺陷或質量問題。

內螺紋注塑模具設計是一種復雜且要求嚴格的設計類型。它涉及到將內螺紋與塑料制品相結合,以確保在注塑過程中,螺紋能夠完全填充,且不會產生缺陷。拔模是模具設計中的一個重要概念,它涉及到在模具的分型面上,根據產品的形狀和尺寸,設置一定的角度,以方便制品的取出。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢